In OMR S.p.A., azienda leader nel settore automotive, disponiamo di due impianti di ultima generazione per la verniciatura, autorizzati dai principali attori del settore.

Le moderne tecnologie permettono di raggiungere gli standard di qualità più elevati richiesti dal mercato, sviluppando soluzioni su misura per le esigenze specifiche dei nostri clienti.

Il processo di verniciatura comprende diverse fasi che si adattano alla tipologia di componente.

Vediamo nel dettaglio i vari passaggi che coinvolgono il processo di verniciatura presso lo stabilimento OMR S.p.A.

Fase di Carico e Scarico della Bilancella

La prima fase consiste nel corretto carico dei componenti sulla bilancella, ossia il telaio su cui vengono posizionati i componenti da verniciare.

In un sistema industriale complesso come quello di OMR S.p.A., questa fase è cruciale per garantire il soddisfacimento di diversi aspetti. Il primo è sicuramente la qualità: il posizionamento e la distanza tra i singoli componenti sono elementi cruciali per garantire la corretta verniciatura. Il corretto carico della bilancella è il primo passo per determinare un risultato di verniciatura ottimale e rendere efficiente l’intero processo.

In OMR si sono sviluppati negli anni dei processi standardizzati di carico, anche attraverso la progettazione e la costruzione di telai personalizzati per specifici componenti. Il know-how e l’esperienza degli addetti all’impianto di verniciatura entrano in gioco quando si tratta di studiare una soluzione per il carico di componenti caratterizzati da geometrie o dimensioni particolari.

In un flusso di lavoro continuo, la fase di scarico della bilancella è senz’altro delicata: i componenti appena verniciati vengono disposti con cura all’interno di contenitori adeguati e specificamente progettati, con elementi separatori di materiale idoneo utili a proteggere ciascun pezzo e a mantenere inalterato il risultato della verniciatura. La fase di scarico della bilancella va portata a termine in tempi rapidi, così da garantire la continuità del flusso di lavoro: il segreto dell’efficienza sta dunque non solo nella corretta disposizione dei componenti sulla bilancella ma anche nella velocità con cui la stessa viene caricata e scaricata.

Verniciatura in Cataforesi

La verniciatura in cataforesi si basa su principi elettrochimici ed è altamente efficace nel fornire una protezione completa e uniforme al componente. In termini semplificati, la vernice aderisce elettricamente al pezzo e ne riveste la superficie.

Prima di iniziare il processo di cataforesi, la superficie del componente viene sottoposta a un rigoroso processo di pretrattamento in un tunnel dedicato, caratterizzato da diversi stadi: sgrassaggio, decapaggio, attivazione, fosfatazione e passivazione.

Lo sgrassaggio, utile a rimuovere eventuali contaminanti di natura oleosa, avviene sia tramite un trattamento a spruzzo, sia attraverso l’immersione in un liquido apposito. Lo step successivo, preceduto da diverse fasi di lavaggio, consiste nella fosfatazione, un processo che prevede l’applicazione di uno strato di fosfato che migliora l’adesione della verniciatura in cataforesi.

Dopo il pretrattamento, i componenti vengono immersi in una vasca contenente una vernice caricata elettricamente, che viene attratta dalle superfici metalliche. Le parti da verniciare fungono da catodo nel processo elettrochimico, da cui deriva il nome “cataforesi”. La vernice si lega chimicamente alle superfici metalliche, garantendo un’adesione eccellente.

A questo punto i componenti vengono avviati verso il processo di cottura che avviene in forni a 200°C con lo scopo di indurire la vernice e garantire che sia completamente fissata alle superfici metalliche. Questo processo crea uno strato resistente, uniforme e duraturo di vernice che protegge efficacemente le parti dall’ossidazione e dalla corrosione.

La verniciatura in cataforesi prevede spessori diversi in base alle esigenze e alle richieste del cliente: ogni parte verniciata in cataforesi viene sottoposta a rigorosi controlli di qualità per garantire che lo strato di vernice sia uniforme e senza difetti. Eventuali imperfezioni vengono corrette prima che la parte sia considerata pronta per una successiva fase di verniciatura o per essere imballata.

Infatti, a seconda della richiesta del cliente, il processo di verniciatura di un componente può concludersi con la cataforesi. In altri casi, il processo continua con un differente tipo di verniciatura, la verniciatura a polvere.

Verniciatura a Polvere

La verniciatura a polvere è una tecnica di rivestimento ampiamente utilizzata nell’industria automobilistica con finalità sia protettive che estetiche: così come la verniciatura a cataforesi è disponibile in diversi spessori, la verniciatura a polvere permette una personalizzazione cromatica del pezzo.

In OMR, la verniciatura a polvere è un processo automatizzato che si svolge all’interno di cabine dedicate con l’uso di bracci robotici che applicano la polvere caricata elettricamente, la quale aderisce così al pezzo.

La fase di applicazione della polvere può essere preceduta da una fase di mascheratura: questa avviene quando, per richiesta del cliente, determinate parti della superficie del componente non devono essere verniciate oppure in presenza, ad esempio, di elementi filettati sui quali lo spessore della polvere pregiudicherebbe la possibilità di avvitamento di altre parti. In questo specifico caso si fa uso di tappi siliconici che proteggono la parte filettata dall’applicazione della vernice.

In determinati casi, in seguito al processo di verniciatura a polvere automatica, è richiesto anche un ritocco manuale: l’addetto interviene dove gli ugelli del robot non possono arrivare, a causa della conformazione e della geometria del pezzo.

La verniciatura a polvere prevede una fase di fissaggio all’interno di un forno appositamente progettato dove il pezzo viene riscaldato ad alte temperature: la polvere si lega chimicamente al pezzo, fissandosi alla superficie.

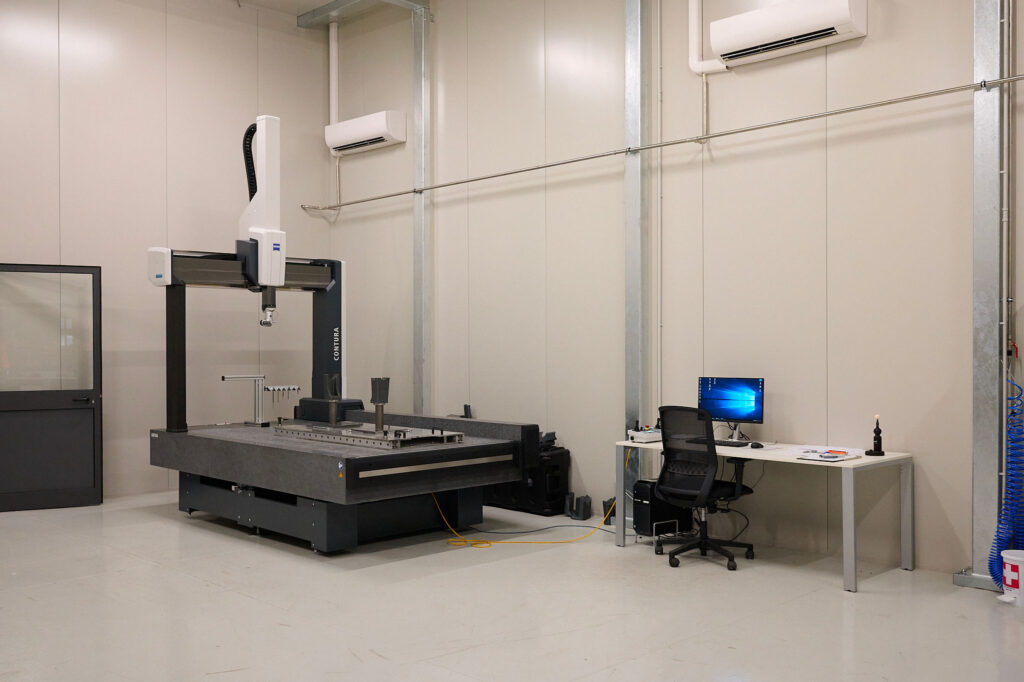

Controllo di Qualità

L’intero processo di verniciatura è sottoposto a rigorosi controlli di qualità e le prestazioni dell’impianto sono monitorate in ogni fase, con verifiche a campione che seguono un rigido protocollo atto a documentare il rigoroso rispetto degli standard di qualità.

In OMR vengono eseguite procedure specifiche per adattare il processo alle esigenze del cliente: è possibile per il cliente effettuare dei test su pezzi campione e sottoporre poi i risultati a verifiche di laboratorio condotte internamente all’azienda.

Sistemi di Filtraggio e Recupero

Sistemi avanzati di filtraggio consentono il riutilizzo delle acque di pulizia, sgrassaggio e fosfatazione, contribuendo a ridurre gli sprechi, in un’ottica di sostenibilità.

La vernice a polvere viene aspirata, recuperata e introdotta nuovamente nell’impianto per le lavorazioni successive.

I fumi di scarico del forno di cottura della verniciatura a polvere vengono recuperati e reimmessi nel forno di cottura della cataforesi. In questo modo, l’energia utilizzata per il riscaldamento del forno di cataforesi è inferiore rispetto a quella necessaria nel caso in cui si immettesse aria a temperatura ambiente: il recupero del calore permette di aumentare così l’efficienza energetica complessiva.

Business Continuity: Garanzia di Efficienza

OMR S.p.A. garantisce la massima efficienza e continuità operativa attraverso la presenza di due impianti per la verniciatura in cataforesi e a polvere. Questa strategia permette di garantire la continuità operativa anche in caso di avaria o manutenzione programmata di uno degli impianti, assicurando un servizio ininterrotto ai nostri clienti.

In conclusione, la verniciatura presso OMR S.p.A. rappresenta un processo sofisticato e altamente efficiente che mira a fornire rivestimenti di alta qualità e personalizzati per soddisfare appieno le esigenze dei nostri clienti nel settore automobilistico.